製造設備|医薬品容器製造の阪神グループ

容器のご提案から樹脂製品の製造、充填・受託製造に至るまで、

より優れた品質の製品ときめ細かいサービスをご提供しています。

容器のご提案から樹脂製品の製造、充填・受託製造に至るまで、

より優れた品質の製品ときめ細かいサービスをご提供しています。

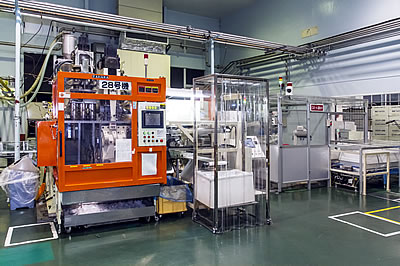

医薬品容器の製造現場では、多種多様な最新の生産設備を保有しています。

製造をはじめとした成形工程では、容器の用途、形状、ロット数に適した成形機械を使用しています。

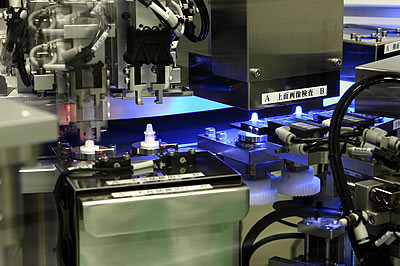

また、検査や仕上げ工程では、外観検査装置など最新の検査装置をはじめ、異物検査、印刷検査にも高度な画像処理技術を応用した

カメラ検査で生産性や品質の向上に細心の注意が払われております。

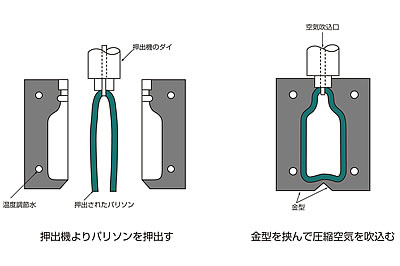

押出機から成形材料をチューブ状(パリソン)に押出し、これを直ちに金型ではさみ、

内部に空気を吹き込んで中空品を作ります。

プラスチックのほとんどは、熱を加えると柔らかくなり、やがて溶けたりします。

そして、これらを型に流し込んだり、押し込んだり、型に貼り付けたりすると、

型の形状に従っていろいろな形になり、冷やすとそのままの形で固まってしまいます。

この様な性質を熱可塑性といい、その樹脂を熱可塑性樹脂といいます。

ブロー成形(ブロー成型)は熱可塑性樹脂で作ったパイプ(これをパリソンと呼ぶ)を、

合わせ型ではさみ、その中に空気を注入して膨らませ、型の内面に密着させたのち、

冷却固化して取り出す成形方法です。

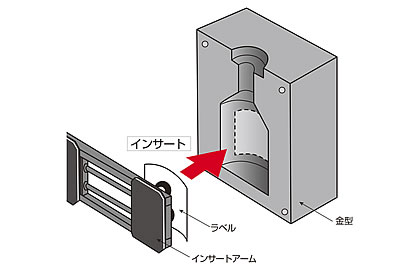

インモールドラベル供給装置は、金型内にラベルを吸着させ成形することにより、

製品とラベルが一体化したシステムです。

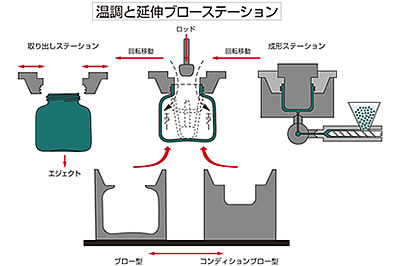

インジェクション成形によって底部の閉じたパリソンをまず成形し、これを直ちにブロー、

成形用金型に移して延伸させ、空気を吹き込み中空品を作ります。

加熱筒内のスクリューで可塑化した樹脂をダイスから押し出し、水中で冷却して固化させ

円柱の中空品を作ります。

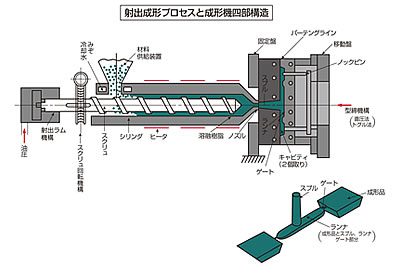

成形材料を加熱溶融させて、あらかじめ閉じられた金型のキャビティに射出充てんした後、

固化または硬化させて成形品を作ります。

各種成形技術の中では、もっとも精密性が高く、微細なものから機器のカバーなどのような

ものまで、短時間で大量生産が可能であるため、あらゆる身の回りの物がインジェクション

成形による製品として作られています。

「シュリンク(shrink)」という言葉には、「縮む」「収縮」などの意味があります。

「シュリンク包装」とは、熱収縮性のプラスチックフィルムで被包装物を包み、加熱して

フィルムを「収縮」させることで、フィルムを被包装物の形状にピッタリと密着させる

包装方法のことです。

シュリンク包装は、汎用性の高い包装方法であり、メディアから書籍、文房具、雑貨品、

食品、化粧品、医薬品、医薬部外品、印刷物、物流に至るまで、幅広い分野で用いられて

います。

製品保護や開封防止・梱包手段・商品ラベルなど、多彩な用途で使用されることから、

シュリンク包装は、日常の中でも見かける機会の多いポピュラーな包装手段の一つです。

ホットスタンプは、商品の付加価値を高める印刷手法のひとつで、ホットスタンピングや

箔押しともいわれています。

ホットスタンプでは一般に箔と呼ばれる金属を蒸着したり顔料を塗布したフィルムを

使用します。蒸着箔では、金属光沢がそのまま製品表面に転写されるので、インキでは

出来ないような金属光沢が得られます。

箔の表面には、接着層がありこの接着剤が加熱された版などが接触することで活性化し、

圧力を加えることで顔料ととも製品に転写されます。もともと、箔には溶剤はありません

ので、乾燥工程も不要となります。つまり環境にもっとも優しい印刷技術といえます。

キャップへPPハイシートパッキン等の組付けを行います。

ボトルに印刷機内でフレーム処理を行い印刷加工を行います。

その後UV装置にてインクを乾燥させ製品が出来上がります。

当社の酸化エチレンガス滅菌装置は、高温多湿による蒸気滅菌が不可能な器具・機材

(ゴム、プラスチック製品・電気器械、等)をエチレンオキシド(酸化エチレン)にて

滅菌する装置です。

NDCシステムによりグラフィック操作パネルで選択された運転パターンを自動で行います。

また必要に応じ、手動にて滅菌サイクルの強制パス操作を行う事も可能です。

容器の内外面の検査を、搬送~スタック間で行います。